Что такое двухвальные лезвия измельчителя?

Лезвия измельчителя с двойным валом являются ключевыми режущими компонентами оборудования для переработки твердых отходов. Износостойкость и ударопрочность лезвий измельчителя с двойным валом напрямую определяют эффективность дробления, однородность размера выходных частиц и уровень энергопотребления всей машины, а также влияют на срок службы оборудования и затраты на техническое обслуживание. Лезвия измельчителя твердых отходов измельчают материалы по принципу зацепления, разрезания и разрыва с помощью двух валов, вращающихся в противоположных направлениях. В отличие от простой резки и сжатия одновальных машин, они позволяют эффективно перерабатывать различные труднообрабатываемые материалы, такие как металл, пластик, строительный и бытовой мусор. Выбор износостойких лезвий измельчителя имеет решающее значение для повышения эффективности и снижения затрат в проектах по переработке твердых отходов.

Основной принцип работы двухвальных лезвий измельчителя

Лезвие измельчителя когтевого типа

Конструкция вала измельчителя с двойным валом

1. Двухвальный измельчитель оснащен двумя независимыми валами, которые синхронно вращаются в противоположных направлениях. Лезвия измельчителя когтевого типа расположены по спирали в шахматном порядке, образуя сетчатую камеру дробления. Материалы быстро захватываются при входе, предотвращая соскальзывание и застревание;

2. Опираясь на мощный крутящий момент оборудования, лезвия высвобождают двойную силу сдвига и разрыва, принудительно разрывая и разрезая большие материалы неправильной формы на однородные мелкие куски, адаптируясь к низкоскоростным требованиям с высоким крутящим моментом при скорости 5,5–10 об/мин;

3. Ступенчатая компоновка гарантирует, что лезвия всегда участвуют в резке во время вращения, что приводит к значительно более высокой эффективности дробления, чем при одиночном режиме резки. Конструкция двухвального вала измельчителя и точность зацепления лезвий напрямую влияют на стабильность работы.

Конструкция лезвия двухвального измельчителя сочетает в себе прочность и эффективность обслуживания.

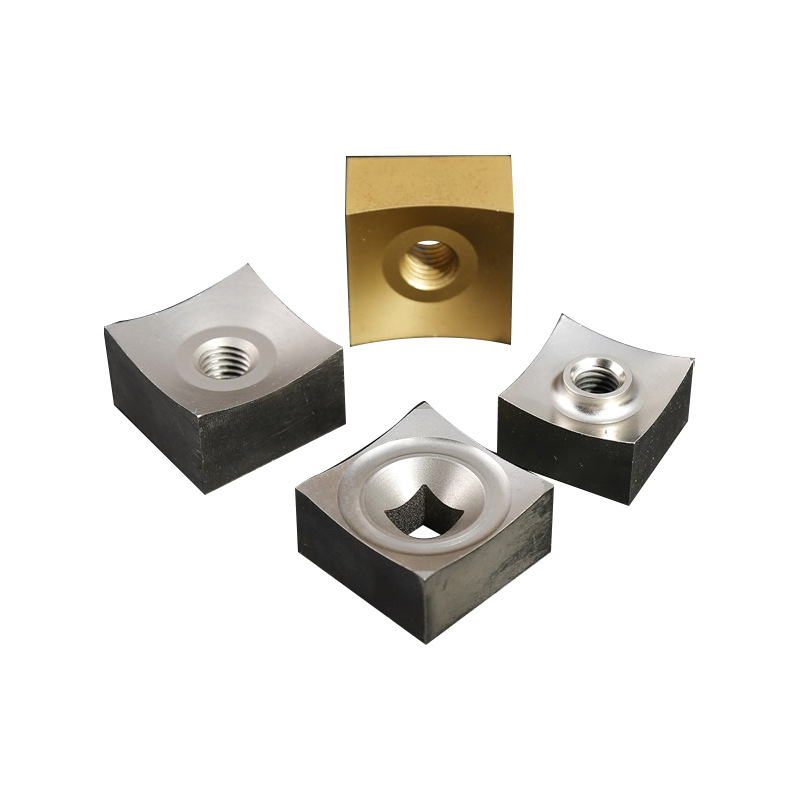

Модульные лезвия измельчителя

Шестиугольные лезвия шпинделя

Настраиваемая толщина лезвия измельчителя

1. Настраиваемые характеристики нескольких захватов: конструкция типа захвата, включая варианты с двумя захватами, тремя захватами, шестью захватами, восемью захватами и 12 захватами. Большее количество захватов приводит к более высокой частоте стрижки и более мелкой производительности, что позволяет обеспечить соответствие требованиям грубого и тонкого измельчения; Настраиваемая толщина: толщина лезвия составляет 10 мм/20 мм/40 мм/50 мм/75 мм. Большая толщина обеспечивает более высокую ударопрочность, подходит для материалов высокой твердости, таких как толстостенные металлы и твердые пластмассы;

2. Модульная быстросменная конструкция: имеет трехступенчатую структуру: «корпус лезвия + когтистое лезвие + вспомогательное лезвие». Изношенные детали можно заменить, ослабив и затянув болты, что значительно сокращает время простоя. Модульные лезвия измельчителей являются предпочтительным выбором для повышения эффективности промышленного обслуживания;

3. Улучшенная передача крутящего момента: главный вал имеет шлицевую/шестиугольную структуру. Внутреннее отверстие шестиугольного лезвия шпинделя точно соответствует главному валу, обеспечивая сбалансированное распределение силы и предотвращая растрескивание лезвия и деформацию шпинделя, подходящее для непрерывной работы с высокими нагрузками.

Материалы лезвий двухвального измельчителя, соответствующие условиям работы

9CrSi лезвия

Лезвия измельчителя из специальной стали H13

Лезвия измельчителя DC53

Выбор материала лезвия измельчителя

Твердость и содержание примесей различных твердых отходов существенно различаются. Выбор материалов лезвий измельчителя должен соответствовать принципу «соответствия условиям работы», чтобы избежать потерь или быстрого износа лезвий. Ниже приведены основные решения в области промышленных материалов, охватывающие все сценарии применения:

• Сталь с высоким содержанием марганца: Лезвия из стали с высоким содержанием марганца обладают высокой прочностью и ударопрочностью. После наклепа твердость поверхности значительно увеличивается, что делает их пригодными для переработки твердых бытовых отходов, строительных отходов и отходов с высоким содержанием песка и примесей;

• Легированная инструментальная сталь (9CrSi): Лезвия из 9CrSi обладают высокой твердостью и хорошей износостойкостью. Производственный процесс отлажен, а стоимость контролируема, что делает их пригодными для мягких твердых отходов, таких как резина, бумага и волокна;

• Инструментальная сталь для холодной обработки (Cr12MoV, SKD-11): лезвия Cr12MoV и лезвия измельчителя SKD-11 обладают высокой износостойкостью и превосходной ударопрочностью. Они имеют минимальную деформацию при термообработке и хорошее удержание кромок, что делает их пригодными для обработки материалов средней и высокой твердости, таких как древесина, твердые пластмассы, металлические отходы, электронные отходы и шины. После закалки твердость достигает HRC 58–62, а срок службы значительно превышает срок службы обычных материалов;

• Инструментальная сталь для горячей обработки H13: Лезвия измельчителя из специальной стали H13 имеют отличные общие характеристики, сочетая в себе превосходную износостойкость и ударопрочность. Они подходят для многосценарного общего использования, особенно для непрерывной работы с высокими нагрузками при переработке твердых промышленных отходов.

Двухвальные лезвия измельчителя: применимы к широкому спектру материалов для переработки твердых отходов в различных сценариях

лезвия промышленного измельчителя

лезвия измельчителя строительного мусора

1. Металлы: лезвия измельчителя металла могут эффективно перерабатывать алюминиевые банки, банки с краской, автомобильные кузова, стальной лом, изделия из алюминиевых сплавов и металлический лом;

2. Синтетические материалы: пленки PE/PP, тканые мешки, большие мешки, пластиковые бочки, полиэтиленовые трубы, корпуса электронных устройств, монтажные платы, корпуса холодильников и другие резиновые/пластмассовые/электронные отходы;

3. Строительные/смешанные отходы. Лезвия измельчителя строительного мусора подходят для отходов ремонта, крупногабаритных отходов, старых отходов и отходов свалки. Материал из высокомарганцовистой стали выдерживает воздействие песка и примесей;

4. Органические материалы: использованная мебель, ветки, садовые отходы и предварительно обезвоженные кухонные отходы;

5. Специальные промышленные материалы: Целые шины (армированные лопасти), промышленные смешанные отходы. Лезвия промышленных измельчителей можно настроить для адаптации к промышленным сценариям с высокими нагрузками.

Основные характеристики двухвальных лезвий измельчителя

Лезвия измельчителя с низким уровнем шума

энергосберегающие лезвия измельчителя

лезвия измельчителя высокой стабильности

1. Сверхдолгий срок службы: лезвия из материала SKD-11/DC53 можно перетачивать 4 раза, при этом каждое лезвие имеет 4 режущие кромки, которые можно вращать и переключать, что значительно снижает затраты на замену расходных материалов;

2. Высокая стабильность работы: оснащен автоматическим управлением ПЛК + функцией реверса перегрузки, шестикратными герметичными подшипниками + стальными вкладышами с высоким содержанием марганца, что обеспечивает низкий уровень шума при работе лезвия измельчителя (<85 дБ), низкий уровень пыли и длительную безотказную работу, подходит для 24-часовой непрерывной работы;

3. Высокая эффективность и энергосбережение. Конструкция лезвий и технология привода с регулируемой частотой работают вместе, чтобы снизить энергопотребление оборудования с лезвиями измельчителя на 15–30%, что значительно снижает эксплуатационные расходы одной машины;

Техническое обслуживание и уход за лезвиями двухвального измельчителя

Переточка лезвия измельчителя

регулировка зазора лезвий измельчителя

1. Регулярная профессиональная переточка: если лезвия изношены, немедленно переточите лезвия измельчителя, чтобы восстановить остроту режущей кромки. Лезвия из высококачественного материала можно перетачивать 4 раза, что значительно продлевает срок их службы;

2. Регулировка зазора: регулярно проверяйте и регулируйте зазор лезвия измельчителя. Если зазор между лезвиями или между лезвиями и вкладышами слишком велик, немедленно отрегулируйте его, чтобы не повлиять на эффективность дробления и размер частиц на выходе;

3. Своевременная замена деталей. Если лезвия имеют сколы, трещины или не могут быть восстановлены до первоначального состояния после переточки, немедленно замените их, чтобы предотвратить выход оборудования из строя и резкое увеличение энергопотребления;

4. Ежедневная проверка затяжки: проверяйте крепежные болты лезвия до и после работы, чтобы предотвратить ослабление и смещение, обеспечивая безопасную работу.

Основные рекомендации по выбору и покупке лезвий двухвального измельчителя

Настройка лезвия двухвального измельчителя

производитель лезвий для измельчения твердых отходов

настройка лезвия промышленного измельчителя

1. Точное подбор материала: для материалов высокой твердости (металлы, твердые пластмассы, шины) отдавайте предпочтение SKD-11, Cr12MoV и инструментальной стали для холодной обработки; для ударопрочных, высокозагрязненных материалов (строительный мусор, твердые бытовые отходы) выбирайте высокомарганцовистую сталь ЗГМн13; для мягких материалов выбирайте инструментальную сталь из сплава 9CrSi;

2. Выбор предпочтительной конструкции: отдайте предпочтение модульной быстросменной конструкции + шестиугольной конструкции главного вала для повышения эффективности эксплуатации и технического обслуживания; для мелкозернистого вывода выбирайте когти 8/12; для грубого измельчения крупных материалов выбирайте захваты размером 2/3; более толстые лезвия подходят для материалов высокой твердости;

3. Экономичный выбор. Для проектов по переработке твердых городских отходов рекомендуется использовать комбинацию лезвий из марганцовистой стали + частотно-регулируемого привода, обеспечивающую баланс между ударопрочностью, износостойкостью и энергосбережением;

4. Предоставление индивидуальных параметров: для индивидуальных лезвий измельчителя с двумя валами предоставьте производителю лезвий измельчителя твердых отходов модель оборудования, диаметр вала, установочные размеры, тип материала (твердость/примеси/содержание влаги) и требуемый размер частиц на выходе, чтобы избежать снижения эффективности оборудования из-за неправильного выбора;