Размеры лезвия одновального измельчителя

ИМЯ | РАЗМЕР | Материал |

Размеры лезвия одновального измельчителя | 25х25х20/М12 |

Д2/ДК-53 |

28х28х23 М12 |

30х30х20 М12 |

30х30х25 М12 |

34х34х20 М12 |

35х35х23 М12/М14 |

40х40х20 М12 |

40х40х23 М12 |

40х40х25 М12/М14 |

40х40х28 М14 |

45х45х30/М16 |

46х46х32 М16/М18 |

46х46х35 М16/М18 |

50х50х30 М16 |

60х60х30 М16 |

60х60х35 М16/М18 |

70х70х42/М20 |

70х70х45/М20 |

70х70х50/М20 |

80х80х35/М24 |

80х80х45/М24 |

25х25х20/М12 |

28х28х23 М12 |

30х30х20 М12 |

30х30х25 М12 |

34х34х20 М12 |

35х35х23 М12/М14 |

40х40х20 М12 |

40х40х23 М12 |

Лезвия одновального измельчителя, как основной компонент одновальных измельчителей, отвечают за разрезание и разрыв различных отходов. Они используются при дроблении и переработке таких материалов, как пластмассы, древесина, резина, кабели, легкие металлы и бумажные волокна. Их производительность напрямую определяет эффективность работы и точность работы измельчителя. Обычно они изготавливаются с высокой точностью из износостойких легированных сталей, обеспечивающих баланс между долговечностью и стабильностью резания.

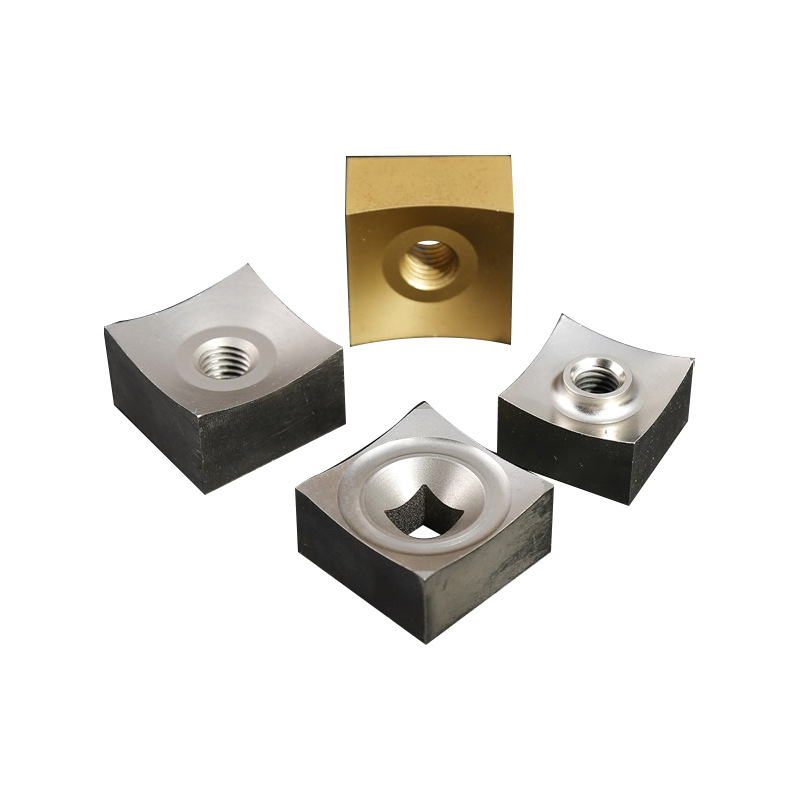

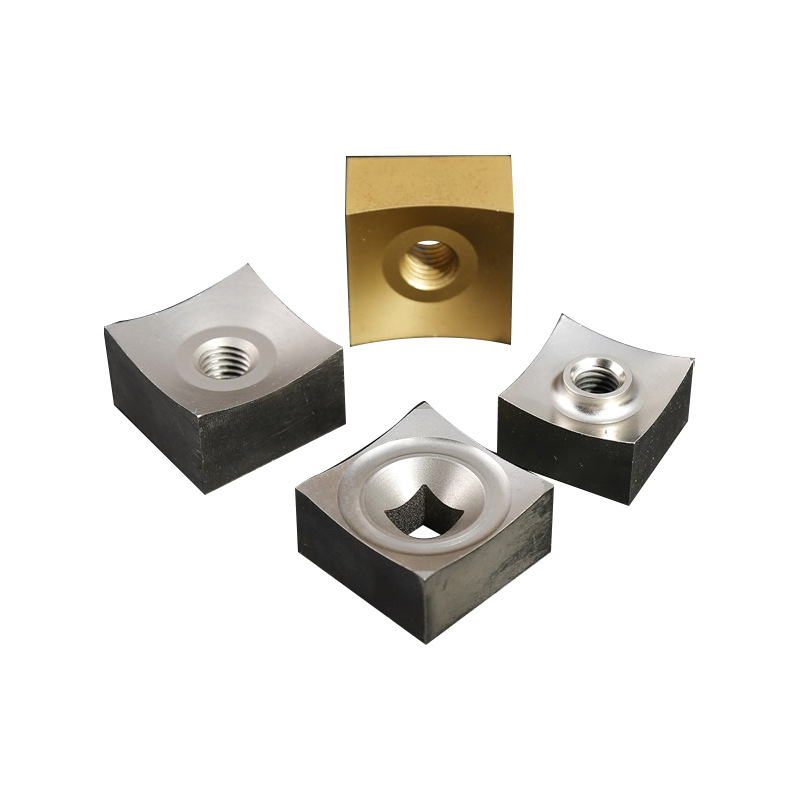

Материалы лезвий одновального измельчителя: сплавы D2 и DC53.

D2 и DC53 — это сплавы высокой твердости, широко используемые в одновальных лезвиях измельчителей, особенно подходящие для сценариев работы с высокой интенсивностью. Их эксплуатационные характеристики и различия заключаются в следующем:

• Сплав D2: отличная износостойкость, особенно полезна для абразивных материалов. Типичный диапазон твердости составляет HRC 58-60. Он обладает высокой структурной стабильностью и выдающейся устойчивостью к трению сдвига, подходит для условий работы, связанных с постоянным трением и износом. По сравнению с DC53 его ударная вязкость ниже, он относительно хрупкий и имеет более низкую устойчивость к скалыванию. При обработке материалов, содержащих примеси, кромка лезвия более склонна к сколам. Поэтому, если в основном обрабатываются высокоабразивные материалы, такие как твердые пластмассы, содержащие наполнители, и допустим более высокий риск сколов, сталь D2 является подходящим выбором.

• Сплав DC53: высокотвердый и прочный сплав. Его основные преимущества заключаются в превосходной ударопрочности и сбалансированной износостойкости, что делает его предпочтительным материалом для тяжелых условий работы. Его прочность превосходна, примерно в два раза выше, чем у сплава D2, с исключительной стойкостью к сколам и растрескиванию. Даже при обработке смешанных материалов, содержащих примеси, можно эффективно избежать повреждения лезвия; он имеет лучшую износостойкость и обеспечивает точный баланс между прочностью и износостойкостью, с твердостью до HRC 62-63, что выше, чем у сплава D2. Он подходит для тяжелых операций непрерывного измельчения, требующих как прочности, так и износостойкости, таких как смешанные материалы, ПВХ, резина, шины, толстые пластиковые листы и легкие металлы.

В большинстве условий работы, особенно при обработке смешанных материалов, материалов, содержащих потенциальные примеси или требующих устойчивости к ударным нагрузкам, DC53 является лучшим выбором. Он обеспечивает оптимальный баланс прочности, твердости и износостойкости, эффективно сокращая время простоя из-за сколов и повреждений, а также продлевая срок службы лезвия. DC53, являясь усовершенствованной альтернативой сплаву D2, подходит для более широкого спектра операций по измельчению в тяжелых условиях.

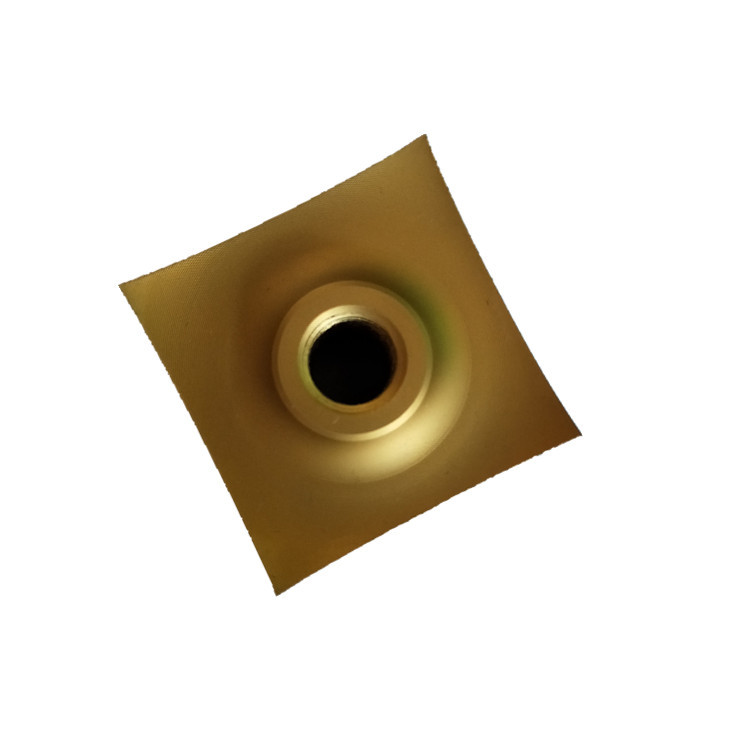

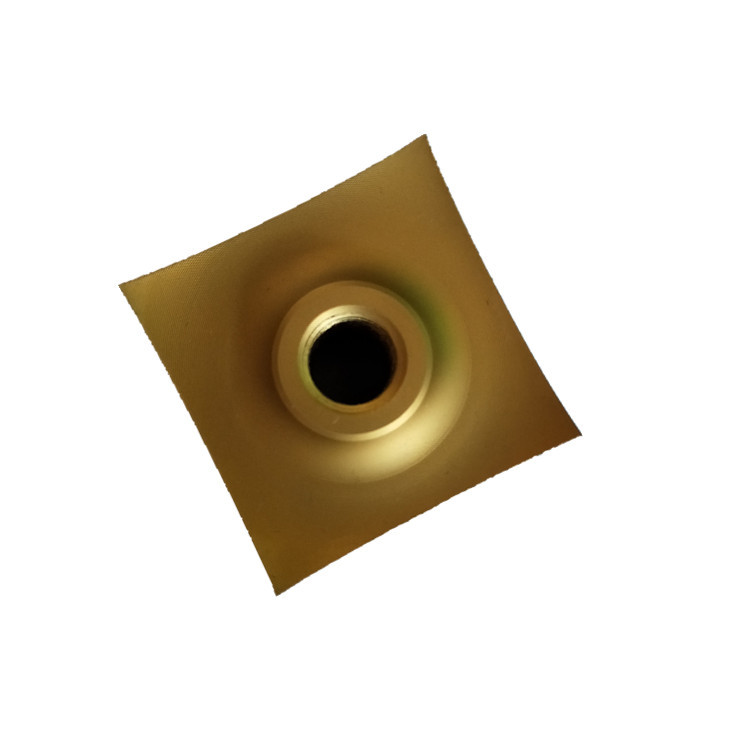

Особенности конструкции одновальных ножей шредера

Общая структура и принцип работы клинка

Лезвие прикреплено к держателю лезвия на вращающемся главном валу через центральное монтажное отверстие, образуя режущее взаимодействие с неподвижным лезвием, прикрепленным к корпусу машины. Крутящий момент, создаваемый вращением главного вала, обеспечивает эффективное дробление материалов. Он обладает сильной захватывающей способностью, высокой эффективностью резки и удобным обслуживанием.

Характеристики формы и размера лезвия

Форма в основном представляет собой небольшие квадратные лезвия, основные размеры включают 40×40 мм и 60×60 мм. В некоторых приложениях используются такие спецификации, как 35×35×25 мм и 80×80×30 мм. Различные размеры соответствуют различным эксплуатационным потребностям:

• Лезвия небольшого размера (35×35×25 мм): высокая плотность лезвий, тонкая резка, подходят для мягких материалов, таких как пластиковые пленки и тканые мешки. Выходной размер можно регулировать в пределах 20-25 мм, что подходит для мелкого и среднего оборудования для точного измельчения.

• Лезвия стандартного размера (40×40×25 мм, 60×60 мм): сочетая эффективность и универсальность, они могут работать с различными материалами, такими как твердые блоки, картонные коробки для мусора, пластиковые бутылки и резиновые изделия. Выходной размер составляет 25-40 мм, подходит для большинства обычных одновальных измельчителей.

• Лезвия большого размера (80×80×30 мм): высокая прочность и высокая ударопрочность, подходят для материалов из сплавов D2/DC53, способны эффективно обрабатывать большие твердые материалы, такие как дерево, шины, толстые пластиковые листы и металлические банки. Выходной размер составляет 50 мм или более, что требует согласования с оборудованием высокой мощности.

Конструкция монтажного отверстия и обеспечение стабильности

Центральное монтажное отверстие доступно в выпуклом и плоском типах, адаптируясь к различным требованиям к креплению держателя лезвия, гарантируя, что лезвие остается стабильным и надежным при высокоскоростном вращении и срезывающих ударах, гарантируя эксплуатационную безопасность и стабильность. Некоторые лезвия имеют конструкцию, в которой режущая кромка утоплена внутрь по направлению к центральному отверстию, что оптимизирует зазор с неподвижным лезвием и повышает точность резки.

Процесс прецизионного производства одновальных лезвий измельчителя

Процесс изготовления лезвий имеет решающее значение для твердости, точности и износостойкости и требует строгого контроля на нескольких этапах. Процесс выглядит следующим образом:

1. Заготовка и ковка: перед ковкой отбираются и точно разрезаются заготовки из высококачественной легированной стали. Это оптимизирует внутреннюю зернистую структуру материала, улучшая общую вязкость и прочность лезвия и предотвращая поломку во время последующего использования.

2. Термическая обработка. Для сплавов D2 и DC53 используются дифференцированные процессы термообработки. После закалки твердость DC53 точно контролируется на уровне 62–63 HRC, что обеспечивает максимальную прочность и износостойкость; Сплав D2 подвергается многоступенчатой термической обработке для стабилизации твердости на уровне HRC 58-60, что повышает износостойкость. Внутренние напряжения также устраняются, чтобы сбалансировать твердость и ударную вязкость материала, предотвращая скалывание лезвия из-за чрезмерной хрупкости.

3. Прецизионная обработка: станки с ЧПУ, резка проволоки и прецизионное шлифование используются для обеспечения точности размеров, плоскостности и остроты кромки лезвия, гарантируя правильный зазор с держателем лезвия и неподвижным лезвием, а также улучшая стабильность резки.

4. Контроль качества: каждая партия лезвий проходит полный процесс проверки качества, включая испытание на твердость, проверку точности размеров и обнаружение поверхностных дефектов, чтобы гарантировать стабильность и надежность продукции, отвечающую требованиям непрерывной работы промышленного уровня.

Ежедневное обслуживание одновальных лезвий измельчителя

Техническое обслуживание позволяет значительно продлить срок службы лезвий: регулярно очищайте поверхность лезвия от остатков материала и проверяйте его на предмет износа.

Лезвия измельчителя с одним валом

Ножи измельчителя с одним валом

Лезвия измельчителя 40x40

Лезвия измельчителя 60x60

лезвия измельчителя dc-53

Лезвия измельчителя D2